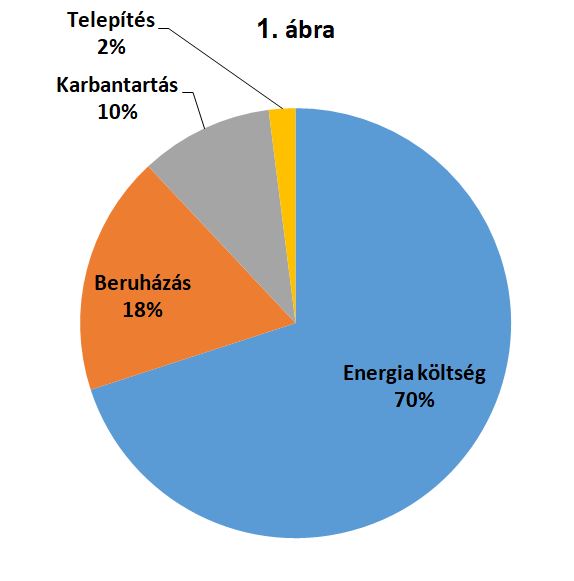

Az tény, hogy a sűrített levegő hasznos és elengedhetetlen az ipar számos területén használt energiahordozó, mégis gyakran figyelmen kívül hagyják és csak akkor kerül előtérbe, amikor a kompresszor teljesítménye már nem tudja ellátni a megnövekedett levegőigényt. Pedig a sűrített levegős rendszerek a teljes ipari áramfelhasználás kb. 10%-át adják ki, ami jelentős energiaköltséget jelent. Az első ábrán látható, hogy egy tipikus kompresszor rendszer 10 éves életciklusa alatti költségek, és jól látható, hogy ezek közül legkiemelkedőbb az energiaköltségek.

Milyen üzleti előnyökkel jár a hatékony sűrített levegő felhasználás?

1. ábra Kompresszor költségek 10 éves életciklusban – 70 %-a költségeknek energiában jelenik meg, ahol jelentős energia megtakarítás érhető el a folyamatos karbantartással, racionalizálással így javítható a rendszer teljesítménye és csökkenthető az ökológiai lábnyoma is.

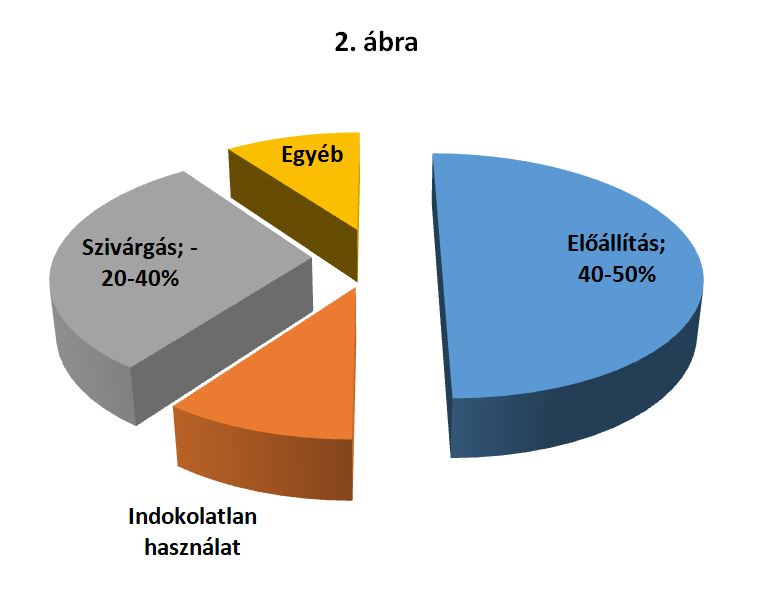

A sűrített levegős rendszer energiahatékonyságának növeléséhez hozzátartozik, hogy minimalizálni kell az előállítási költségen felül a hálózat, célgépek további veszteségeit is. A 2. ábra mutatja, hogy hol lehetnek jelentős költségmegtakarítási potenciálok egy rendszer esetén.2. ábra Egy tipikus sűrített levegős rendszer potenciális megtakarítási lehetőségei

Mik a lehetőségek?

A legjobb eredmény elérése érdekében a teljes rendszer átláthatóságára van szükség már a tervezési fázisban, a telepítés és karbantartás, valamint az üzemeltetés során. A sűrített levegő rendszer korlátainak meghatározásához, az optimális energia megtakarítási megoldás megtalálása sok kérdést vet fel, a legfontosabbak:

- Lehet még hatékonyabbá tenni a sűrített levegős rendszert?

- Szükséges egy új kompresszor?

- Hogyan bővíthető a meglévő rendszer?

A cikksorozat célja, hogy lépésről lépésre megoldásokat, lehetőségeket mutasson annak érdekében, hogy a gyakorlatba átültetve hatékonyabb sűrített levegő rendszert üzemeltessen.

Van egy meglévő rendszere, ami kielégíti az igényeket, de működhetne hatékonyabban is?

Ebben az esetben kis beruházással jelentős energia és költségmegtakarítás érhető el.

Nem elegendő a már meglévő kompresszor kapacitása a megnövekedett igényekhez? Kompresszor bővítésre vagy felújításra van szükség?

Ebben az esetben is kis beruházással kiválaszthatja a megfelelő kompresszort, ami lehet, hogy kisebb és olcsóbb lesz, mint gondolta volna.

Megoldás: A meglévő rendszer hatékonyságának növelése

Ez a megoldás elsősorban a hatékonyság növelésére összpontosít a sűrített levegő felhasználás, elosztás, tárolás és kezelés területein még mielőtt kompresszorbővítésről beszélnénk

1. Lépés: A levegőigény meghatározása

Mielőtt bármilyen rendszerfejlesztésbe kezdene elsősorban meg kell határozni, mi alapján és milyen fejlesztéssel teszi átláthatóvá a sűrített levegő rendszerigényét

Indokolatlan használat

A sűrített levegőt sokszor használják különböző munkafázisoknál az elérhetősége miatt, valamint azért, mert az alternatívája magasabb beruházási költséggel jár. A sűrített levegő egy drága energiahordozó és a hozzá kapcsolódó működési költségekkel együtt sok esetben az összköltség meghaladja az alternatívákat, mivel az alternatív eszközök alacsonyabb működési költséggel bírnak. Kétségtelen, hogy gyakran nagyon jó okai vannak annak, hogy sűrített levegős berendezés, szerszám kerüljön az adott folyamathoz, de gondosan figyelembe kell venni az előnyöket és hátrányokat, amikor helyettesíteni szeretnénk őket, például a szerszámok súlya vagy az elektromos szerszámok biztonságos üzemeltetése. Az 1. táblázat tartalmaz néhány nem indokolt alkalmazást és alternatíváját

1. táblázat – Sűrített levegős használat és helyettesítése

| Sűrített levegős használat | Használt eszköz | Alternatív megoldás |

| Fújás és tisztítás | Fúvóka / pisztoly | Légkés, indukciós fúvóka, alacsony nyomású fúvóka, seprű/kefe |

| Hűtés | Levegőhűtő | Légkondicionáló rendszer, folyadékhűtők, frisslevegő ventilátor, ventilátorok |

| Víz leszárítása a termékről | Fúvóka / pisztoly | Szolenoid vezérlés, légkés, indukciós fúvóka |

Jelenlegi és jövőbeni használat

Először készítsen egy listát minden olyan eszközről, ami jelenleg sűrített levegőt használ, másodszor pedig a tervezett levegőt felhasználó berendezésekről. Érdemes egységesíteni a szerszámook, eszközök, berendezések adatait egy formátumban. Minden eszköznél fontos követelmények:

Maximális levegő nyomás (bar, kPa)

Meg kell határozni a legmagasabb nyomásszintet, aminek a rendszerre szüksége van, ez lesz aza a nyomás, amit biztosítani kellene. Amennyiben alacsonyabb a nyomás , a berendezések nem működnek megfelelően, amennyiben több, mint a szükséges költséget növelnek.

Átlagos légszállítás (L/s, m3/h)

Összegezni kell az összes berendezés átlagos levegőigényét. Ez az érték mutatja, hogy átlagosan mekkora levegőigény szükséges. Természetesen az aktuális levegőigény folyamatosan ezen érték alá és fölé vándorol, minden gyors emelkedéssel járó levegőigényt a rendszer puffer és légtartály elégít ki. Tehát, az átlagos légszállítással, amennyiben nincsenek drasztikus rövid idejű nagy fogyasztók, a kompresszor teljesítménye elég a folyamatos zavartalan működéshez.

A levegő minősége (nedvesség – nyomás alatti harmatpont- , olajtartalom és részecskeszám)

A berendezés és a gyártási minőség függvényében minden berendezés hasonló levegőminőséget igényel vagy vannak tisztább levegő igényű alkalmazások. A levegő minőségére vonatkozó ISO 8573 szabvány összefoglalja a sűrített levegő minőségi osztályait. A következő táblázat viszont egy egyszerűsített osztályozást mutat be a levegőminőség szintjeiről.

2. táblázat

| Levegőminőség | Alkalmazás |

| Préslevegő | Szerszámok, általános ipari berendezések |

| Műszerlevegő | Laboratóriumok, festőkabinok, klímavezérlés, porszórás |

| Folyamatlevegő | Gyógyszer és élelmiszeripar, folyamatok levegőellátása, elektronikai ipar |

| Légzési levegő | Egészségügyi gázok, kórházak, lélegeztető gépek, tisztítás/szemcseszórás |

Abban az esetben, ha a berendezések nagy része alacsony minőséget követel meg és kisebbik részüknél fontos a magas minőségű levegő biztosítása, érdemes elgondolkozni egy két külön kompresszor rendszer alkalmazásán. Így levegőkezeléssel kapcsolatos energiaköltségek jelentősen csökkenthetők.

1.2 Mennyi villamos energiát emészt fel a kompresszor?

Fontos, hogy az energiafogyasztás meghatározása az alapja a további költségmegtakarítási intézkedéseknek, mivel ezen paraméteren keresztül mérhető és váltható át költségre a felhasznált energia.

Mérőműszeres mérések

A kompresszor villamos energia felhasználása egyszerű és több módszerrel is meghatározható. Fix fordulatszámú kompresszorok esetén a legegyszerűbb metódus az energiafogyasztás meghatározásához egy lakatfogóval történő mérés üresjáratban és maximális terhelés mellett. A futási és üresjárati idők ma már a kompresszorokon lekérdezhetők, így a számítás is egyszerű. A három fázison mért áram értékek átlagát véve egy egyszerű képlet segítségével számítható a teljesítmény:

P (W) = 1,732 x U x Iátlag x cos θ

A jósági tényező kompresszortól függően átlagosan maximális terhelés esetén 0,85, üresjárat esetén 0,2 körüli érték. Ebből már a havi energiafelhasználás egyszerűen számítható:

Havi energiafelhasználás (kWh) = P (kW) x havi üzemóra üresjárat + P (kW) x havi üzemóra teljes terhelés

Hosszú távú mérések

A fenti módszer egy fix hajtású kompresszor esetében egyszerű feladat és hozzávetőlegesen jó értéket kapunk. Viszont több kompresszor, valamint frekvenciaváltós hajtású kompresszorok esetén az energetikai jellemzők meghatározása jóval komplexebb. A modern kompresszorok vezérlése tartalmaz iránymutatást a kompresszor kihasználtságának mértékét illetően, futási idő, üresjáratok, terhelés mértéke % sávban. A valós energiafelhasználás hosszabb távú áram/teljesítmény és ezzel arányos megtermelt légmennyiség függvényében határozható meg.

Komplexebb rendszerek esetén a hosszabb távú mérések vagy a folyamatos monitorozás biztosít megbízható eredményeket. A kompresszor áramfelvétele, teljesítménye egy villamos teljesítménymérővel, hálózati analizátorral, adatgyűjtők, áramváltók segítségével határozható meg egy tesztidőszak meghatározásával átlagosan kW-ban vagy KWh-ban. Fontos, hogy nem csak a villamos oldali fogyasztás, hanem a valós megtermelt illetve felhasznált sűrített levegő fogyasztás is meghatározásra kerüljön, így ezek alapján számíthatók a fajlagos energetikai paraméterek.

A kompresszor által termelt levegő mérése sűrített levegős áramlásmérők segítségével történik. A fajlagos értékek meghatározásához a legideálisabb közvetlenül a kompresszor utáni áramlásmérés, amennyiben a levegő előkészítő berendezések után történik a mérés, számolni kell az ott fellépő veszteségekkel (pl.: adszorpciós szárítók regenerálási veszteségei).

A terhelési profil meghatározása

A rendszer terhelési profilja egy átfogó képet nyújt a rendszer igénybevételét illetően. Az energetikai számítások és a hatékonyságnövelés alapja a profil mérése és analizálása. A profil meghatározásához a teljesítmény, áramlás, nyomás paraméterek egyidejű mérése szükséges, ezek alapján válik láthatóvá, hogy adott időszakokban mekkora volt a légszállítás, nyomásesés vagy mekkora teljesítmény biztosította a működtetéshez szükséges energiát.

A legfontosabb a főbb ágak áramlásának és nyomásásnak, valamint a kompresszor teljesítményének mérése. Ideális esetben a terhelési profilt folyamatos rendszer monitorozással követni is lehet, így az anomáliák könnyen felismerhetők, de egy működő, beállt gyár működési profilja kb. egy hetes méréssel meghatározható. A terhelési profil minden sűrített levegő rendszer esetén más és más, függ kompresszorok vezérlésétől, a start/stop és terhelt/üresjárati futásoktól vagy a frekvenciaváltós kompresszorok terheltségétől. A terhelési profilon látható válnak a kompresszorok futásai a megtermelt térfogatáram és a felvett teljesítmény függvényében, láthatóvá válnak a csúcsok.

A cikksorozat következő témája a terhelési profil elemzése és a szivárgások csökkentése lesz …